Les mannequins d’essai de choc sont utilisés dans le développement de presque tous les types de véhicules, afin de tester, en simulation, les incidences qu’un accident de la circulation pourrait avoir sur le corps humain. Aujourd’hui, ces essais, ainsi que l’utilisation de mannequins, sont généralement exigés pour l’homologation d’un véhicule.

La société, Capgemini Engineering Passive Safety Center, basée en Autriche, est réputée en tant que fournisseur de services de catégorie A dans l’industrie automobile pour la sécurité passive et est forte de plus de 20 années d’expérience. La société apporte son soutien à ses clients dans le monde entier, depuis la phase préliminaire de conception du véhicule jusqu’à la procédure opératoire normalisée (SOP), grâce à son savoir-faire approfondi dans le domaine de l’ingénierie, la simulation, les essais et l’homologation. Par ailleurs, Capgemini Engineering est également connue pour le développement et la construction de systèmes d’essai.

En intégrant la sécurité des véhicules dans tout le processus de développement, Capgemini Engineering peut offrir des solutions complètes pour le développement des véhicules. Ainsi, elle peut offrir une expertise en physique des chocs, les systèmes de retenue et d’autres sujets liés à la sécurité passive à l’intérieur et à l’extérieur, tels que la protection des piétons et la collision frontale à l’intérieur. Le développement peut varier d’un seul composant à un véhicule complet.

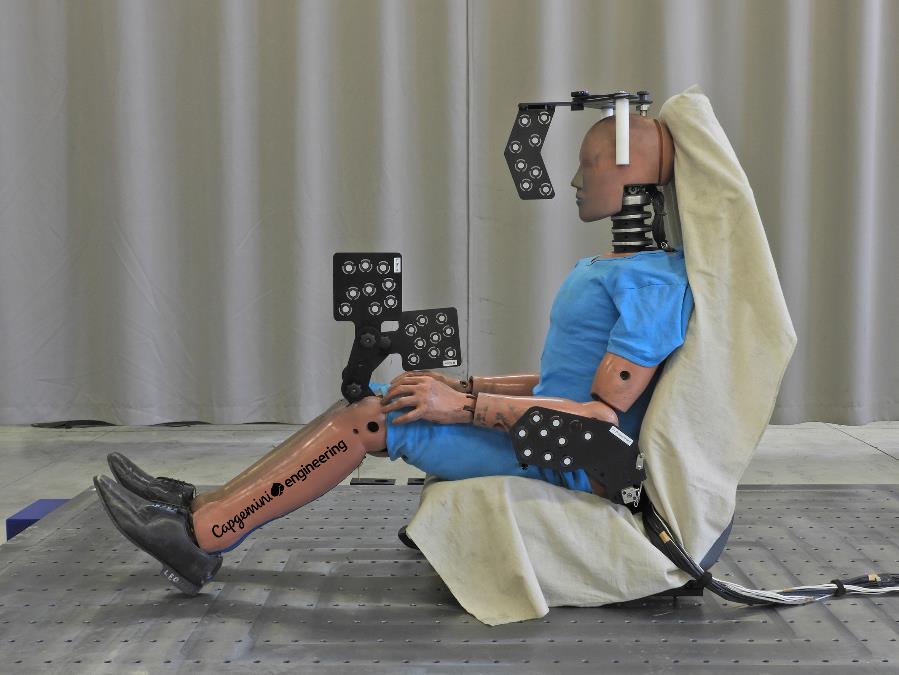

Positionnement des mannequins d’essai de choc à l’aide de l’outil de positionnement de mannequin

Creaform offre une solution qui permet de positionner plus rapidement les mannequins dans la position prescrite. Des adaptateurs de positionnement sont donc fixés au mannequin. Ils sont ensuite suivis par un système de caméra. Dans l’application de positionnement de mannequin, les écarts par rapport à la position souhaitée sont ensuite affichés simultanément pour tous les points en temps réel et mis en surbrillance. Il suffit alors de déplacer le mannequin jusqu’à ce que toutes les valeurs soient vertes. Les distances peuvent également être configurées très facilement. Les genoux doivent, par exemple, être écartés d’une certaine distance. Une fois le mannequin mis en place, un protocole pour tous les points de mesure est simultanément créé en appuyant simplement sur un bouton.

Ce programme logiciel est utilisé au sein de Capgemini Engineering depuis 2020 avec le scanner 3D MetraSCAN et le système de mesure tactile HandyPROBE afin de mesurer des véhicules complets et des ensembles de pièces avant et après une collision. Qui plus est, les structures d’essai sont également scannées avant et après un essai de choc afin d’évaluer l’essai et de coordonner l’installation d’essai avec le client.

En plus de l’outil de positionnement de mannequin, le logiciel d’acquisition de données VXelements de Creaform et Polyworks d’Innovmetric sont utilisés.

Avant d’acquérir le système Creaform, Capgemini Engineering utilisait un système de mesure par caméra, qui était toutefois limitée dans ses fonctions. Le système nécessitait une salle de mesure fixe, qui devait être étalonnée à grands frais. La solution de Creaform permet de combiner un système de mesure tactile et un scanner 3D en un seul système pour la mesure des véhicules de tests de collision.

Caractéristiques et avantages

- Une vaste gamme de scans 3D sont possibles :

- Le système peut scanner et référencer des objets de grande taille.

- Le système peut également afficher de petits objets avec suffisamment de détails.

- Mesure tactile et numérisation 3D dans un seul système :

- Combinaison facile de la numérisation 3D et la mesure tactile dans un seul projet.

- Même référence pour le scan et la mesure tactile. Les écarts entre le scan et la mesure tactile sont donc éliminés.

- Interface de VXelements facile à utiliser et bien documentée :

- Les outils logiciels propriétaires de Capgemini Engineering, tels que FMH Wizard, sont faciles à implémenter.

Capgemini Engineering est très satisfait de la solution flexible de mesure des essais de collision de Creaform, qui est utilisée à l’interne en laboratoire d’essai ainsi que sur la piste d’essais de collision de Capgemini Engineering. Les économies de temps lors du processus de mesure sont également considérables.

M. Manfred Harrer, expert principal des tests au sein de Capgemini Engineering, résume les avantages comme suit : « Grâce à la possibilité de créer rapidement et facilement des scans 3D, la mise en place des essais est de plus en plus souvent coordonnée avec le client à l’aide de scans 3D (surtout à l’époque de la Covid-19). En outre, les projets d’essai réalisés communément avec le service d’ingénierie interne sont traités plus efficacement, car chaque installation d’essai peut être scannée en 3D. Contrairement au système de caméra utilisé antérieurement, la référence se trouve sur le véhicule grâce à la solution Creaform. Le véhicule peut ainsi être mesuré indépendamment d’une salle de mesure ou d’un mur de mesure et sans être fixé à un seul endroit. Auparavant, le véhicule n’était pas disponible pour d’autres préparations d’essai lors de la mesure. Avec le système de mesure Creaform, d’autres travaux sur le véhicule peuvent être effectués en même temps que la mesure, ce qui augmente l’efficacité. »